NEDEN PLASTİK AKIŞ SİMÜLASYONU ?

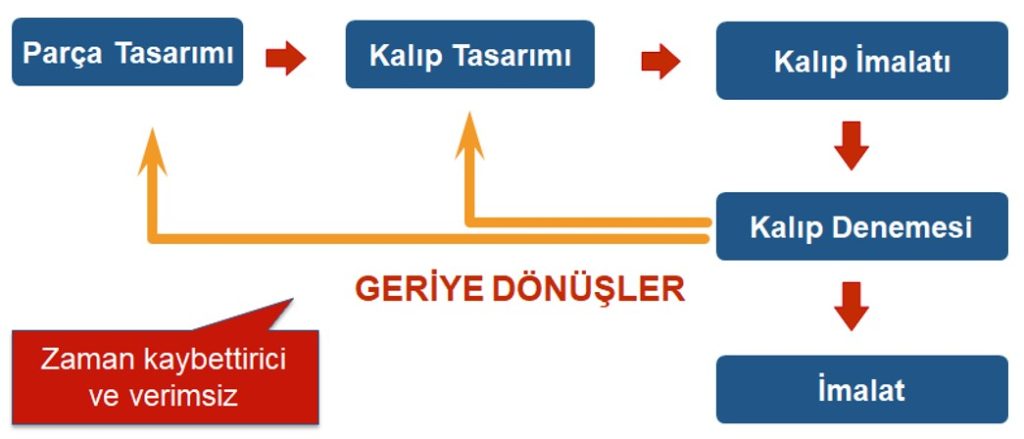

Öncelikle geleneksel imalat sürecine bakalım:

Kalıp imal edildikten ve parça basıldıktan sonra tespit edildiğinde tek kullanılacak yöntem deneme yanılmadır.

Kalıp denemelerinden plastik parça tasarımına veya plastik kalıp tasarımına geri dönüşler ise son derece zaman kaybettirici ve maliyetlidir.

Kalıp üretim sürecinde sayısız deneme ve yanılmalar yerine, artık gerçek anlamda zaman, enerji ve para tasarrufu sağlamak istiyorsanız simülasyon teknolojisini kullanmalısınız.

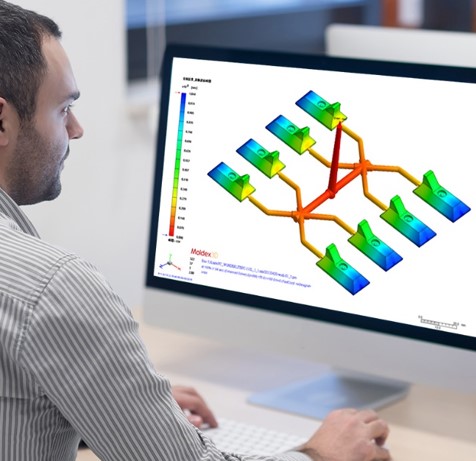

Bir de simülasyon yapılan bir imalat ortamındaki süreçle karşılaştıralım:

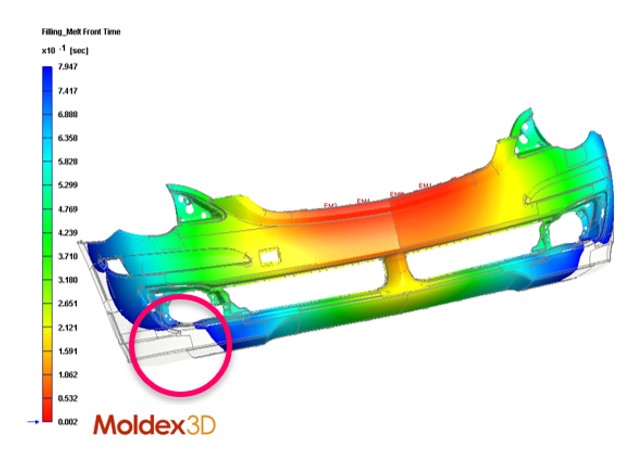

Simülasyon yapılan bir ortamda ise kalıp imal edilmeden önce çıkabilecek problemlerin hemen hepsi simülasyon ile görülür ve telafi edilir. Kalıp yapıldıktan sonra küçük problemleri de gidererek gereksiz zaman kaybetmeksizin parça imalatına geçebilirsiniz.

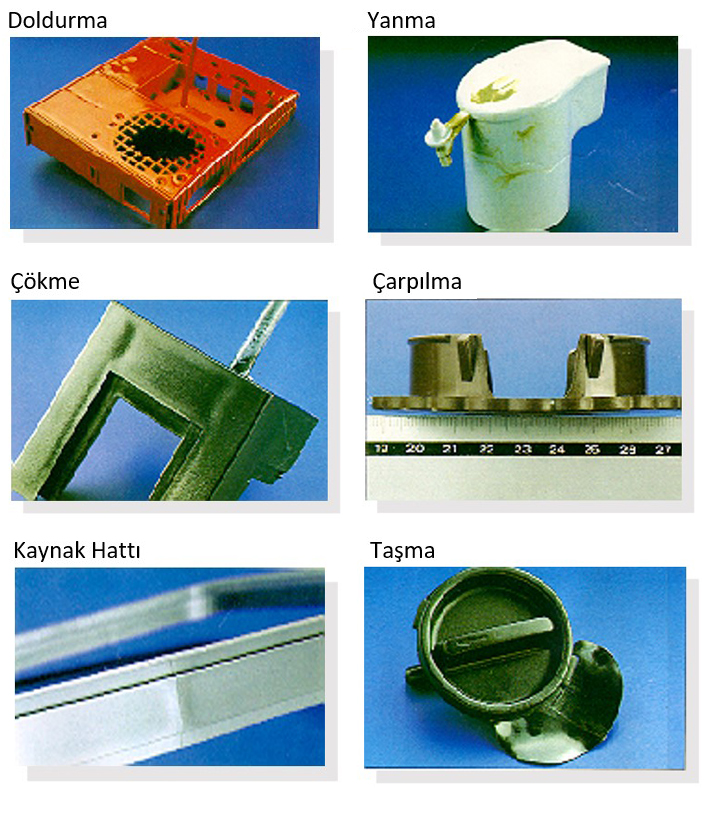

Hemen hemen her plastik parça üretiminde, hem parçanın hem de kalıbın tasarımıyla ilgili problemler ortaya çıkabilmektedir. Kalıplamada dolmama, çarpılma, yanma, çökme, kaynak hattı gibi ürün kalitesine olumsuz etki eden sorunları kalıbı yapmadan önce görebilmek ciddi zaman ve maliyet avantajları yaratmaktadır. Bu tip problemlerin bir kısmı tecrübeyle önceden görülebilse de tümü doğrulukla tahmin edilememektedir.

Enjeksiyon Kalıpçılığında Sorunlar

Ürün tasarım problemleri

- Tasarım parametrelerine karar verilmesi (ürün kalınlığı, ham madde…)

- Kısa ürün yaşamı -> kısa ürün geliştirme süreci

- Çok karmaşık, çok küçük parça (micro-molding), çok büyük parça

- İnce Duvar enjeksiyon kalıplama (TWIM)

- Çok Bileşenli Kalıplama (MCM)

Kalıp tasarım problemleri

- Giriş tasarımı – Tip ? Kaç Tane ? Konum? Ölçü ?

- Yolluk sistem tasarımı– Tip ? Göz yerleşimi ? Ölçü ?

- Soğutma sistemi tasarımı- Klasik veya Konformal

Kalıplama problemleri

Yukarıda sayılan problemler/kriterlerin daha tasarım aşamasında ön görülmesi ve düzeltilmesi zaman kayıplarını önler ve maliyet avantajı sağlar.

Ürün Geliştirmede CAE Çözümlerinin Avantajları

Kalite Artışı

Tasarım parametrelerini kontrol edebilme (ürün kalınlığı, yapısal dayanım..)

Parça ölçüsel hassasiyetini kontrol edebilme : çekme ve çarpılma kontrolü

Akış Dengeleme, kaynak hattı ve hava boşluğu kontrolü

Maliyet Düşüşü

Uygun soğutma sistemi tasarımıyla proses zamanının azaltılması

En uygun göz sayısını saptama

Ağırlık düşüşü ve yapısal eniyileme

Kalıp deneme zamanı ve maliyetini azaltma

Sürdürülebilir Üretim

Üretim için enjeksiyon kalıplama parametrelerini değerlendirme

Proses bakış açısıyla tasarım değerlendirme ve eniyileme

Özetle Simülasyonun İşletmeniz için getirdiği avantajlar

- Daha hızlı ve daha doğru tekliflendirme ile rekabet avantajı

- Kalıp deneme sayısını azalmasının getirdiği daha kısa üretim süreçleri

- Daha kısa zamanda pazara ulaşımla maliyet düşüşü ve rekabet avantajı

- Proses sürelerinizde elde edebileceğiniz kısaltmalarla birim zamanda daha fazla üretim ve maliyet düşüşü

- Hurda oranının düşmesi

- Kalıp ömrünün uzaması

- Doğru malzeme seçimiyle maliyet avantajı ve kalite artışı

- Daha kaliteli ürünlerle artan müşteri memnuniyeti

- Bilimsel metodların kullanımı nedeniyle müşterilerinizin piyasada firmanıza artan güveni